随着全球激光市场年复合增长率预计达到13.76%的高速发展,工业制造对激光切割的精度、效率与可靠性提出了前所未有的要求。在这一背景下,融合了高精度上银直线导轨与先进激光技术的切割设备,正成为推动高端制造升级的核心力量。本文将深入解析这一技术组合如何解决行业痛点,并带来可量化的性能提升。

一套高性能的激光切割系统犹如精密的钟表,其卓越表现依赖于每一个核心部件的协同工作。其中,机械传动与定位系统的稳定性是决定切割精度的第一块基石。

高刚性传动系统:设备的长期精度稳定性首先源于床身结构。行业领先的做法是采用精密焊接的钢构床身,并经过超过24小时的高温回火处理,以彻底消除内应力,确保在长期、高速运行下不变形,为高精度加工提供了坚固的平台。

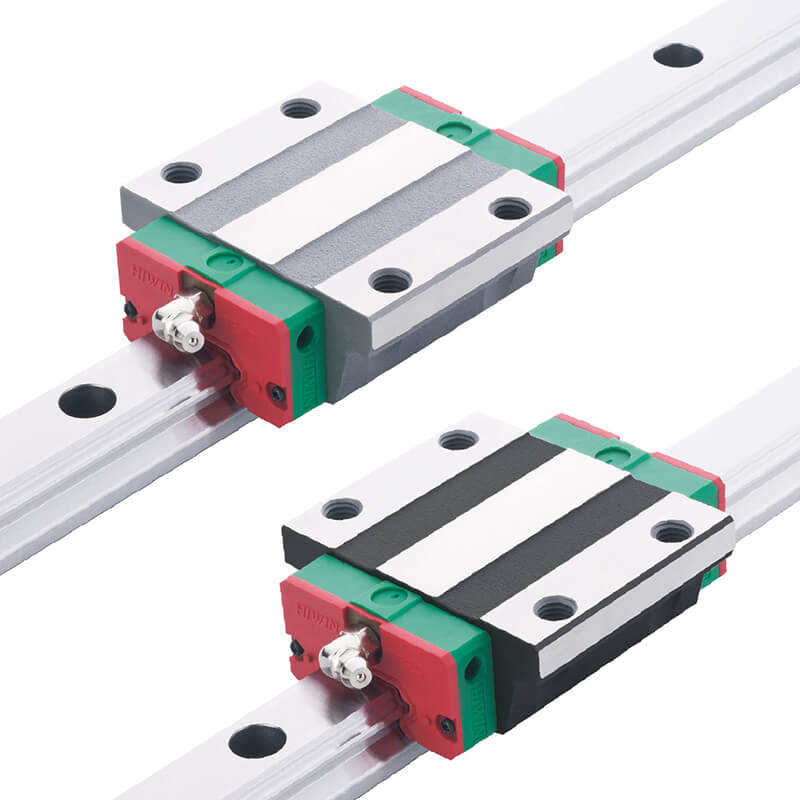

精密直线导轨导向:运动系统的核心。采用中国台湾上银直线导轨已成为中高端设备保障运动精度的关键配置。该部件负责承载切割头进行高速、高加速的往复运动,其高刚性、低摩擦和优异的耐磨性,是达成±0.03mm甚至更高重复定位精度的机械保障。

伺服驱动与齿条传动:为实现高速运动,主流高端设备在X、Y轴普遍采用高精度研磨齿轮齿条传动,并搭配高性能的伺服电机驱动系统。这种组合能够提供高达85米/分钟以上的空程移动速度和0.8G的加速度,大幅减少非加工时间,提升整体生产效率。

在稳固的机械平台之上,前沿的直驱技术正在带来革命性的效率提升。例如,采用零背隙传动的直驱模组技术,对比传统丝杠传动方式,可将设备运行效率提升高达30%,并显著延长关键运动部件的使用寿命。

与此同时,激光切割的“大脑”——控制系统,也向着智能化深度演进。现代高端系统能够支持AI、DXF、PLT等多种图形格式,兼容由专业设计软件生成的标准G代码,实现了设计与加工的灵活无缝对接。结合独特的智能预测算法,系统能够提前规划最优运动路径,确保即使在超高速切割下,运动轨迹依然平滑细腻,从而在提升速度的同时保障了切割轮廓的精准与光洁度。

对于汽车、航空航天、精密器械等领域的复杂三维切割需求,技术融合进一步深化。例如,创新的“双摆头雷射切割模组技术”,通过在切割头上增加两套摆动摇臂,并集成高精度力矩电机,实现了激光头的全角度灵活运动。这项技术使激光束能够像灵巧的手腕一样工作,轻松完成复杂曲面和不规则几何形状的精密切割。

更值得注意的是,此类先进模组的重复定位精度可达到惊人的±0.0028度。在高端制造中,这项技术使得国产设备在加工精度上直接媲美欧美顶尖品牌,同时将核心模组的成本控制在国际品牌价格的二分之一,实现了性能与成本优势的双重突破。

综上所述,现代高端激光切割机的性能飞跃,是一个从基础机械结构、精密运动控制到智能软件和前沿光学技术全面升级的系统工程。选择搭载了上银直线导轨等核心优质部件,并集成了先进控制与激光技术的设备,意味着在激烈的市场竞争中,获得了面向复杂工艺、追求极致效率与可靠性的强大工具。

如果您希望了解这项技术如何具体应用于您的生产领域,或需要获取更详细的技术方案,欢迎通过官网 https://www.hiwincorp.cn/ 或电话 15250417671 与我们联系。

沪公网安备31011702890928号

沪公网安备31011702890928号