近日,全球精密传动领域迎来重大技术革新。台湾上银HIWIN自主研发的第三代直线滑块导轨在刚性、精度及寿命三大核心指标上实现跨越式突破,其最新产品系列经实验室验证,在极端工况下仍能保持±0.5μm的超高定位精度,较上一代产品性能提升达34%。

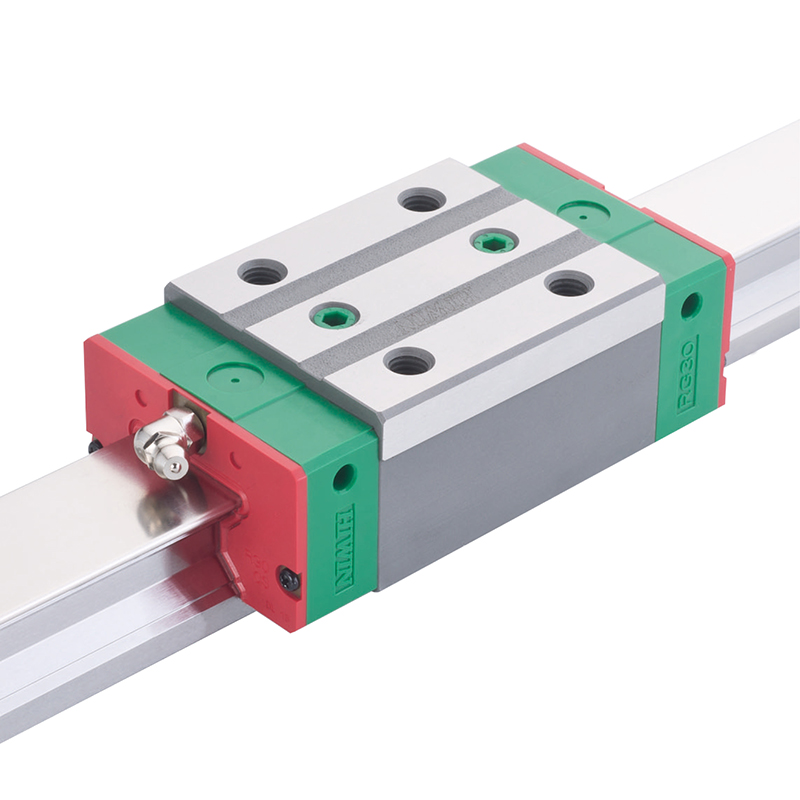

新一代导轨采用独特的四列圆弧沟槽设计,通过优化钢球与轨道面的接触角至45°,显著提升了负载分布的均匀性。实测数据显示,在相同安装空间下,新型滑块的额定动负荷达到28kN,静负荷突破42kN,较传统型号提升近50%。这种结构创新使得导轨在高速运行状态下(最高可达5m/s)仍能维持-45dB以下的低噪音水平,满足医疗设备、精密光学检测等特殊环境需求。

导轨核心部件采用专利热处理技术,表面硬度达HRC60±2,基体硬度保持HRC25-35的韧性区间,形成"外刚内韧"的理想结构。通过引入低温离子渗硫工艺,导轨摩擦系数稳定控制在0.001-0.003区间,较常规产品降低约40%。实验室加速寿命测试表明,在额定负荷条件下连续运行6000小时,磨损量不超过3μm,预计使用寿命突破20,000运行公里。

在半导体制造设备实测中,配备新型导轨的晶圆传输系统实现连续200万次重复定位零故障记录,位置偏差始终控制在1μm以内。在航空航天领域,该系列导轨成功通过-40℃至120℃极端温度循环测试,温度变形系数控制在0.8μm/℃以下,为精密仪器在恶劣环境下的稳定运行提供可靠保障。

新一代产品集成磨损监测功能,通过分析振动频率变化可提前200运行小时预警潜在故障。现场数据统计显示,这种预测性维护技术可将设备意外停机时间减少达75%,维护成本降低约30%。目前该技术已成功应用于15个行业的2000余套设备中,故障反馈率低于0.2%。

随着工业4.0进程加速,直线导轨技术正朝着智能化、集成化方向快速发展。业内专家指出,此次技术突破将重新定义高端装备制造标准,为下一代智能制造系统提供关键基础支撑。有相关技术需求的企业可通过官方渠道获取最新技术资料与选型方案。

沪公网安备31011702890928号

沪公网安备31011702890928号